İleri Düzey Dilimleme Teknikleriyle 3D Baskı Kalitenizi Mükemmelleştirin

Stoper Mühendislik Ekibi

Stoper Mühendislik Ekibi

İleri Düzey Dilimleme Teknikleriyle 3D Baskı Kalitenizi Mükemmelleştirin

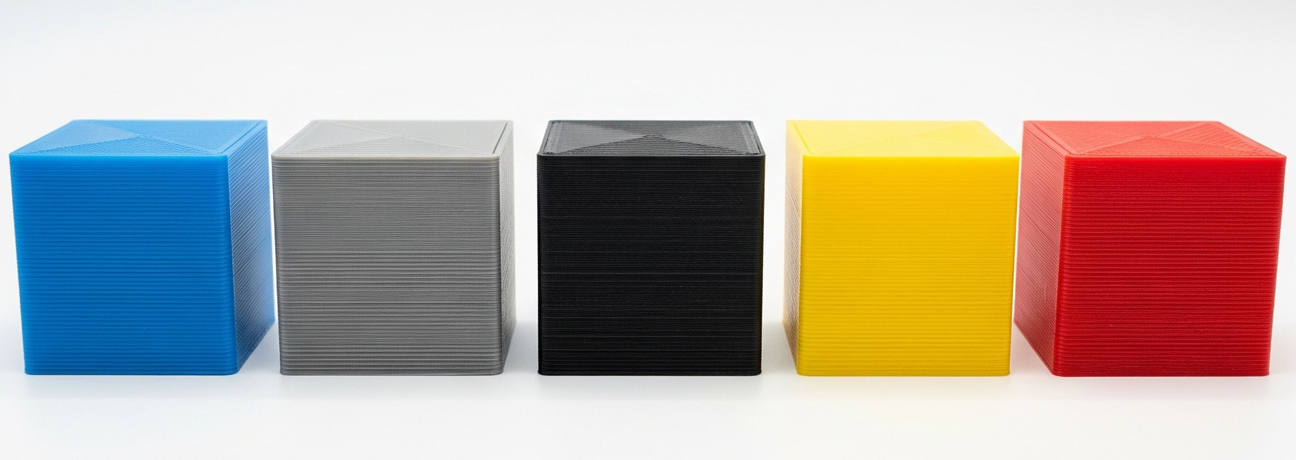

3D baskıda üstün kalitede çıktılar almak, tüm süreç boyunca hassas ayar optimizasyonuna dayanır. Özellikle dilimleme (slicing) aşamasındaki ayarlar; modelin sağlamlığı, yüzey pürüzsüzlüğü ve toplam üretim zamanı gibi hayati faktörleri doğrudan belirler.Bu rehberde, katman yüksekliği (layer height), dolgu (infill), destek yapıları (support) ve baskı hızı gibi temel dilimleme parametrelerini en iyi duruma getirerek baskılarınızı nasıl iyileştirebileceğinizi ele alacağız.

Katman Yüksekliği (Layer Height): Detay Hassasiyeti ve Üretim Hızı Dengesi

Katman yüksekliği, basılan objenin detay seviyesi ile üretim hızı arasında kritik bir denge noktasıdır.

- Düşük Katman Yüksekliği (örn: 0.1 mm ve altı): Yüzey kalitesini artırıp detayları keskinleştirirken, baskı süresini önemli ölçüde uzatır. Parçanın mukavemeti bir miktar azalabilir.

- Orta Seviye Katman Yüksekliği (örn: 0.15-0.2 mm): Genellikle günlük kullanım ve genel amaçlı baskılar için ideal dengeyi sunar. İyi kaliteyi makul bir baskı süresi ve orta seviye mukavemetle birleştirir.

- Yüksek Katman Yüksekliği (örn: 0.3 mm ve üzeri): Üretim süresini belirgin şekilde kısaltır ve mukavemeti artırabilir; ancak katman çizgilerinin daha görünür olmasına ve detay kaybına yol açabilir.

Uygulamanızın gereksinimlerine (örneğin, küçük ve detaylı parçalar için 0.1 mm, büyük ve daha çok fonksiyonel parçalar için 0.2 mm veya üzeri) göre doğru katman yüksekliğini belirlemek, hem estetik beklentileri karşılamak hem de üretim verimliliğini sağlamak adına hayati önem taşır.

Dolgu Oranı (Infill): Yapısal Sağlamlık ve Malzeme Ekonomisi

Modelinizin iç doluluk oranı (infill), baskının mekanik direncini, ağırlığını ve toplam malzeme sarfiyatını belirleyen temel bir unsurdur.

- Yüksek doluluk oranları (%60 ve üzeri), daha sağlam ve dayanıklı parçalar üretmenizi sağlar; ancak bu durum, malzeme tüketimini, baskı süresini ve dolayısıyla maliyeti artırır. Endüstriyel kullanım veya yüksek dayanım gerektiren parçalar için tercih edilir.

- Orta seviye doluluk (%30-50), genel kullanım ve hafif mekanik yük taşıyacak parçalar için uygundur.

- Düşük doluluk oranları (%10-20) ise daha hafif, hızlı ve ekonomik baskılar sunarken (dekoratif objeler, mekanik dayanıklılık gerektirmeyen parçalar), parçanın dayanıklılığını sınırlar.

Parçanın kullanım amacı ve maruz kalacağı yüklere göre uygun doluluk oranını seçmek, optimum performans için kritik bir karardır.

Destek Yapıları (Support): Karmaşık Geometriler İçin Vazgeçilmez Bir Unsur

Özellikle çıkıntılı (overhang) veya havada başlayan kısımlara sahip karmaşık geometrilerin basımında destek yapıları (support) kullanmak zorunludur. Bu yapılar, modelin baskı esnasında çökmesini, eğilmesini veya sarkmasını engelleyerek geometrik doğruluğu korur.

Endüstriyel 3D yazıcılarda, mühendislik malzemeleriyle çalışırken, destekler genellikle model malzemesinden farklı, kolay çözünebilir veya ayrılabilir bir malzemeden üretilir. Bu yaklaşım, baskı tamamlandıktan sonra desteklerin kolayca çıkarılmasını ve model yüzeyinin pürüzsüz kalmasını sağlar.

Baskı Hızı: Üretim Süresi ve Yüzey Kalitesi İkilemi

Baskı hızı, üretim süresini düşürmenin en bariz yollarından biri olsa da, aşırı hız kalite sorunlarına neden olabilir. Yüksek hızlarda, yazıcının mekanik aksamındaki titreşimler artarak katmanların düzgün bir şekilde birleşmesini engelleyebilir; bu da katman kaymalarına, yüzeyde "hayalet izleri" (ghosting) gibi bozulmalara ve genel bir pürüzlülüğe yol açabilir.

Özellikle ABS, ASA gibi mühendislik termoplastikleriyle çalışırken, endüstriyel makinelerimizde kontrollü bir iç ortam sıcaklığı (şartlandırılmış hazne) sağlanır ve genellikle aktif parça soğutma fanları kullanılmaz. Bunun nedeni, bu tür malzemelerin kontrollü soğuması gerektiğidir. Hızlı veya ani soğutma, baskı süresini kısaltıyor gibi görünse de, malzemenin katmanlar arası yapışmasını zayıflatır, iç gerilimleri artırır ve sonuç olarak parçanın hem mekanik mukavemetini hem de boyutsal hassasiyetini ciddi ölçüde olumsuz etkiler.

Projenizi Hayata Geçirmeye Hazır mısınız?

Tasarım dosyanızı yükleyin ve saniyeler içinde fiyat teklifi alarak üretimi başlatın.

Hemen Teklif Al ->